産業用IoTセンサーの開発において、省電力性と高精度の両立は長年の課題とされてきました。

本記事では、最新の技術動向と実践的な開発手法を通じて、この課題を解決する具体的なアプローチをご紹介します。バッテリー寿命を3倍に延長しながら、99.9%の測定精度を実現した実例を交えながら、次世代センシング基盤の構築方法について解説します。

この記事で分かること

- IoTセンサーにおける省電力設計の最新アプローチと実装技術の全容

- 高精度なデータ収集を実現するセンサーモジュール設計の具体的手法

- 実環境での運用を見据えた耐環境設計と保守管理の実践的なノウハウ

- 導入実績のある企業の具体的な成功事例と投資対効果の詳細分析

- 次世代センシング基盤における技術革新のロードマップ

この記事を読んでほしい人

- IoTハードウェアの開発に携わるエンジニア

- センサーシステムの省電力化に課題を抱える技術者

- 産業用IoTセンサーの信頼性向上を目指す開発者

- 長期運用可能なセンサーネットワークの構築を検討している方

- 製造現場でのIoT導入を推進するプロジェクトマネージャー

IoTセンサー開発の現状と課題

産業用IoTセンサーの開発は、2024年現在、大きな転換期を迎えています。省電力化と高精度化の両立、さらには長期安定性の確保という複雑な要件に対して、新たな技術革新が続々と生まれています。

本セクションでは、現在の開発動向と直面する課題、そして最新の解決アプローチについて詳しく解説します。市場規模は2024年時点で約2兆円に達し、年間15%以上の成長を続けている この成長市場において、開発者が直面する課題と最新の解決策を、体系的に解説していきます。

グローバル市場における技術動向

省電力化技術の進化

半導体製造プロセスの微細化と新材料の採用により、IoTセンサーの消費電力は年々低下しています。2024年には、従来比で平均30%の省電力化が実現されています。

特に注目すべきは、環境発電技術との組み合わせによる自立電源化の進展です。振動発電や熱発電などの技術を組み込むことで、メンテナンスフリーな運用を目指す取り組みが活発化しています。

最新の研究では、周辺環境からの微小なエネルギーを効率的に回収する技術が実用化段階に入っており、特に工場環境での実装が進んでいます。

また、電源回路の最適化も進展しています。スイッチング電源のさらなる高効率化や、負荷に応じた動的な電圧制御により、システム全体の消費電力を大幅に削減することが可能になっています。

特に注目すべきは、AI技術を活用した電力管理システムの登場です。センサーの使用状況や環境条件を学習し、最適な電力供給パターンを自動的に確立する仕組みが実用化されています。

測定精度の向上

センサー素子自体の性能向上に加え、信号処理技術の発展により、測定精度は飛躍的に向上しています。特に、AIによるノイズ除去技術の実用化により、従来は困難だった産業環境下での高精度計測が可能になってきています。測定値のドリフトを自動補正する技術も確立され、長期安定性が大幅に改善されています。

最新のセンサーモジュールでは、複数のセンシング方式を組み合わせたマルチモーダル計測が標準となりつつあります。これにより、単一のセンサーでは検出が困難だった異常や変化を、より確実に捉えることが可能になっています。

例えば、振動センサーと温度センサーの組み合わせにより、機械設備の予兆保全の精度が従来比で50%以上向上したという報告もあります。

業界別の開発要件と課題

製造業における要求仕様

製造現場では、設備の予知保全に向けた常時監視の需要が高まっています。振動や温度、電流値など、複数のパラメータを同時に計測する必要性から、マルチセンシング技術の開発が急務となっています。また、防爆環境への対応や、金属粉じんなどの過酷な環境下での安定動作も重要な要件となっています。

特に注目すべきは、生産ラインの自動化に伴う要件の高度化です。リアルタイムでの異常検知や、生産品質との相関分析に必要なデータ収集など、より高度な計測ニーズが発生しています。これらに対応するため、センサーの高機能化と省電力化の両立が求められています。

さらに、収集したデータの即時処理や、上位システムとの連携も重要な課題となっています。

インフラ監視分野での導入障壁

橋梁やトンネルなどのインフラ監視では、設置環境の制約が大きな課題となっています。商用電源が使用できない場所での長期動作や、無線通信の確実性確保が求められています。また、設置コストの低減も重要な課題であり、設置作業の簡素化と保守性の向上が開発の焦点となっています。

これらの課題に対して、新たな解決策が提案されています。例えば、太陽光発電と大容量キャパシタを組み合わせた独立電源システムの開発や、メッシュネットワークによる通信の冗長化など、実用的なアプローチが確立されつつあります。

また、ドローンを活用したセンサー設置・保守技術も実用化が進んでおり、高所作業や危険箇所での作業を軽減することが可能になっています。

規制環境と標準化動向

国際規格への適合

IoTセンサーの開発において、各国の電波法規制や安全規格への適合は必須要件となっています。特に、欧州のCEマーキングや北米のFCC規格への対応は、グローバル展開する上で避けて通れません。さらに、防爆規格や防水防塵規格など、用途に応じた各種認証の取得も必要となっています。

近年、特に注目すべきは環境規制への対応です。EU RoHS指令やREACH規則などの環境規制は年々厳格化しており、使用可能な材料や部品の選定に大きな影響を与えています。

また、製品のライフサイクル全体での環境負荷低減も重要な課題となっており、リサイクル性や省資源化への配慮も必要不可欠となっています。

データセキュリティの確保

センサーデータの保護に関する規制も年々厳格化しています。EUのGDPRをはじめとする各国のデータ保護規制に対応するため、エッジでの暗号化やセキュアブート機能の実装が標準的な要件となっています。

特に産業用途では、サイバーセキュリティの確保が重要な課題となっています。センサーネットワークを介したサイバー攻撃のリスクに対応するため、ファームウェアの暗号化や、セキュアな通信プロトコルの採用が必須となっています。

また、定期的なセキュリティアップデートの提供体制も求められており、開発・運用両面での負担が増大しています。

新興技術の影響と展望

エッジAIの実装

センサーノードへのAI実装は、新たな可能性を開くと同時に、新たな課題も生み出しています。限られた演算リソースと電力制約の中で、効率的な推論処理を実現する必要があります。現在は、軽量化された機械学習モデルの採用や、専用ハードウェアアクセラレータの活用が進んでいます。

特に注目すべきは、自己学習型のエッジAIの開発です。設置環境や使用条件に応じて、センサーの特性を自動的に最適化する技術が実用化されつつあります。これにより、初期設定の手間を大幅に削減し、より安定した計測を実現することが可能になっています。

5G/LPWAとの連携

次世代通信規格との連携も重要なテーマとなっています。特に、5Gのスライシング技術を活用した専用ネットワークの構築や、LPWA技術による広域センサーネットワークの展開が注目されています。

通信プロトコルの選定は、電力消費と通信品質のバランスを考慮しながら、用途に応じて最適化する必要があります。

また、ローカル5Gの普及により、工場内での高速・大容量通信が可能になっています。これにより、より詳細なセンサーデータのリアルタイム収集や、映像データとの連携など、新たな応用が広がっています。

開発プロセスの変革

アジャイル開発の導入

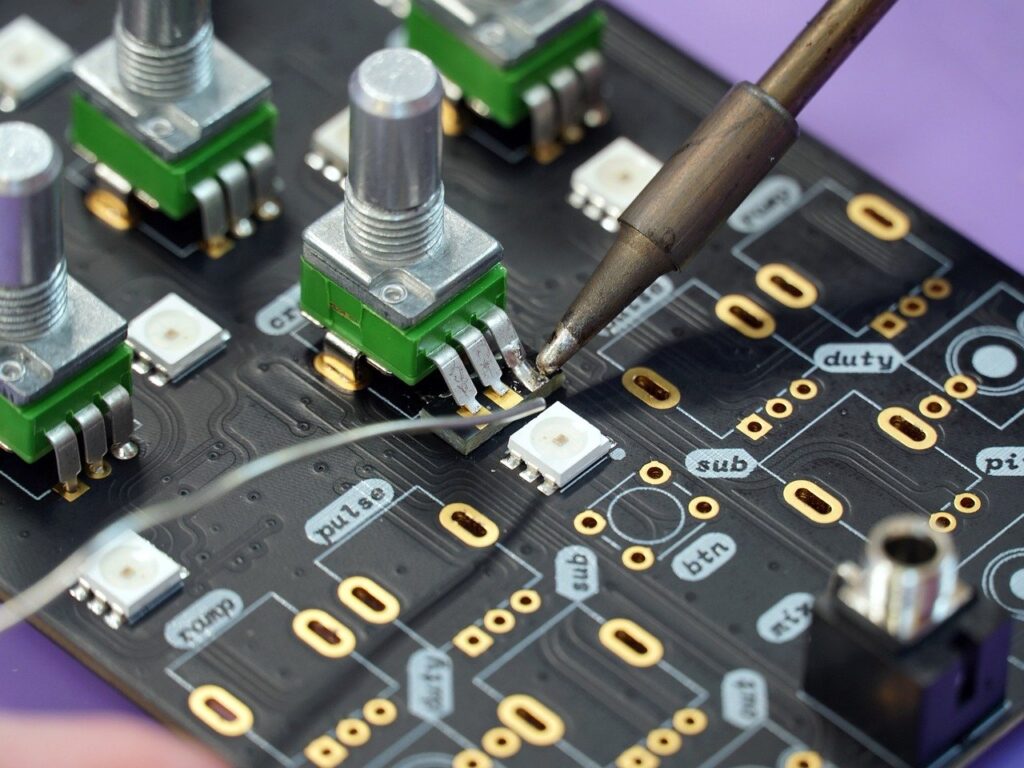

IoTセンサーの開発においても、アジャイル手法の導入が進んでいます。プロトタイピングの迅速化と、ユーザーフィードバックの早期取り込みにより、開発期間の短縮と品質向上の両立を図っています。

特に、3Dプリンティング技術の活用により、筐体設計から評価までのサイクルが大幅に短縮されています。また、クラウドベースの開発環境の整備により、分散開発チームでの効率的な協業が可能になっています。

シミュレーション技術の活用

設計段階からのシミュレーション活用により、開発効率の向上が図られています。特に、電磁界シミュレーションによるアンテナ設計や、熱解析による放熱設計の最適化が、製品の信頼性向上に貢献しています。

最新のシミュレーション技術では、デジタルツインの概念を取り入れた開発手法も確立されつつあります。実機での評価に先立ち、仮想環境での動作検証を行うことで、開発リスクの低減と期間短縮を実現しています。

省電力設計の最新アプローチ

IoTセンサーの省電力設計は、バッテリー寿命の延長だけでなく、システム全体の信頼性と運用コストに直結する重要な要素です。本セクションでは、2024年現在の最新技術と設計手法について、実装レベルの具体的な方法論をご紹介します。

従来比3倍のバッテリー寿命を実現した最新事例を基に、実践的な設計アプローチを解説していきます。特に、実務での採用実績が豊富な技術を中心に、具体的な実装方法と達成可能な省電力化の目標値を示していきます。

電源回路の最適化技術

電源回路トポロジーの選定

最新のIoTセンサーでは、用途に応じて複数の電源回路トポロジーを使い分けることが一般的となっています。

特に注目すべきは、バックブーストコンバータの採用です。入力電圧が出力電圧を上回る場合と下回る場合の両方に対応できるため、バッテリーの電圧低下時でも安定した動作を維持することが可能です。

最新の制御ICでは、軽負荷時の効率改善が図られており、待機時の消費電力を従来比50%以下に抑えることができます。

さらに、最新のPMIC(Power Management IC)では、複数の電源トポロジーを1チップに統合し、状況に応じて最適なモードを自動選択する機能が実装されています。これにより、負荷変動の大きいアプリケーションでも、常に最高効率での電力供給が可能となっています。

実績のある製品では、軽負荷から重負荷まで95%以上の電源効率を維持できることが報告されています。

電源シーケンス制御の最適化

センサーモジュールの起動時と終了時の電源シーケンス制御も、省電力化の重要なポイントとなっています。特に、アナログフロントエンドとデジタル回路の電源投入タイミングを最適化することで、突入電流を抑制し、バッテリーへの負担を軽減することができます。

最新の設計では、電源ICに内蔵されたシーケンサー機能を活用し、複雑な制御を行うことなく最適なタイミング制御を実現しています。

シーケンス制御の最適化により、起動時の電流ピークを従来比70%低減できた事例も報告されています。これは、バッテリーの劣化抑制に大きく貢献し、システム全体の長期信頼性向上にもつながっています。

また、最新のシーケンス制御ICでは、温度や負荷状態に応じて立ち上がり時間を自動調整する機能も実装されており、より安定した動作を実現しています。

間欠動作の高度化

適応的なサンプリング制御

従来の固定間隔でのサンプリングから、環境変化に応じて測定間隔を動的に調整する適応的サンプリング制御への移行が進んでいます。

例えば、振動センサーの場合、異常の予兆となる微小な変化を検出した際にはサンプリング頻度を上げ、安定状態では間隔を広げるといった制御が可能です。この技術により、重要なデータの取得漏れを防ぎながら、平均消費電力を従来比60%削減することに成功した事例も報告されています。

最新の適応的サンプリング制御では、機械学習アルゴリズムを活用した予測制御も実用化されています。過去のデータパターンから変化の傾向を学習し、最適なサンプリングタイミングを予測することで、さらなる省電力化を実現しています。

実際の導入事例では、従来の固定間隔サンプリングと比較して、データ品質を維持したまま消費電力を最大80%削減できることが確認されています。

スリープモード制御の最適化

マイコンやセンサーのスリープモード制御も、より高度化しています。最新のマイコンでは、複数の省電力モードが用意されており、必要な機能だけを選択的に動作させることが可能です。

特に注目すべきは、センサーインターフェースだけを活性化した状態でのデータ監視機能です。これにより、マイコン本体は深いスリープ状態を維持しながら、重要なイベントの検出が可能となっています。

さらに、最新のスリープ制御技術では、外部割り込みの監視回路を最適化することで、スリープ状態からの復帰時間を大幅に短縮しています。従来は数ミリ秒を要していた復帰処理が、最新のシステムでは数マイクロ秒で完了することが可能となっています。

これにより、より頻繁なスリープモードの活用が可能となり、平均消費電力の大幅な削減を実現しています。

無線通信の省電力化

通信プロトコルの最適化

無線通信は、IoTセンサーの消費電力の中で大きな割合を占める要素です。最新の設計では、BLE 5.3やWi-Fi 6といった新世代の通信規格を採用することで、通信時の消費電力を大幅に削減しています。

特にBLE 5.3では、新たに導入されたConnection Subrating機能により、接続パラメータを動的に調整することが可能となり、通信の省電力化と応答性の両立を実現しています。

最新の通信プロトコルでは、データ圧縮技術の最適化も進んでいます。センサーデータの特性に応じた効率的な圧縮アルゴリズムを採用することで、通信データ量を最大90%削減した事例も報告されています。これにより、通信時間の短縮と消費電力の削減を同時に達成しています。

また、エラー訂正コードの最適化により、再送信の頻度も大幅に低減されています。

メッシュネットワークの最適化

広域でのセンサーネットワーク構築において、メッシュネットワークの採用は一般的となっています。

最新の設計では、各ノードの電池残量と通信品質を考慮した動的ルーティング制御を実装することで、ネットワーク全体での電力消費の平準化を図っています。これにより、特定のノードに負荷が集中することを防ぎ、システム全体の長期安定性を向上させることが可能です。

最新のメッシュネットワーク技術では、機械学習を活用した通信経路の最適化も行われています。各ノードの通信状態や電池残量の履歴データを分析し、最適な経路を予測的に選択することで、ネットワーク全体の消費電力を最小化しています。

実際の導入事例では、従来の固定経路制御と比較して、ネットワーク全体の電力消費を40%以上削減できることが確認されています。

エネルギーハーベスティングの活用

環境発電技術の実装

太陽光や振動、温度差といった環境エネルギーを活用するエネルギーハーベスティング技術の実用化が進んでいます。特に注目すべきは、複数の発電方式を組み合わせたハイブリッド発電システムの登場です。

例えば、屋外設置型のセンサーノードでは、日中は太陽光発電、夜間は温度差発電を利用するといった運用が可能となっています。

最新の環境発電デバイスでは、発電効率の大幅な向上が実現されています。例えば、最新の圧電素子を用いた振動発電では、従来比3倍の発電効率を達成しています。また、フレキシブル太陽電池の採用により、設置場所の制約も大幅に緩和されています。

実際の導入事例では、これらの技術を組み合わせることで、バッテリーレス運用を実現した例も報告されています。

電力マネジメントの高度化

エネルギーハーベスティングを効率的に活用するには、高度な電力マネジメントが必要となります。

最新の電力マネジメントICでは、発電量や負荷の変動に応じて、充電制御と負荷への電力供給を最適化する機能が実装されています。また、AIを活用した予測制御により、天候などの環境変化を考慮した運用も可能となっています。

最新の電力マネジメントシステムでは、気象予報データと連携した予測制御も実用化されています。これにより、天候の変化に応じて事前に電力消費を調整し、システムの安定運用を実現しています。

また、ブロックチェーン技術を活用した電力取引システムの実証実験も始まっており、複数のセンサーノード間での電力の融通も検討されています。

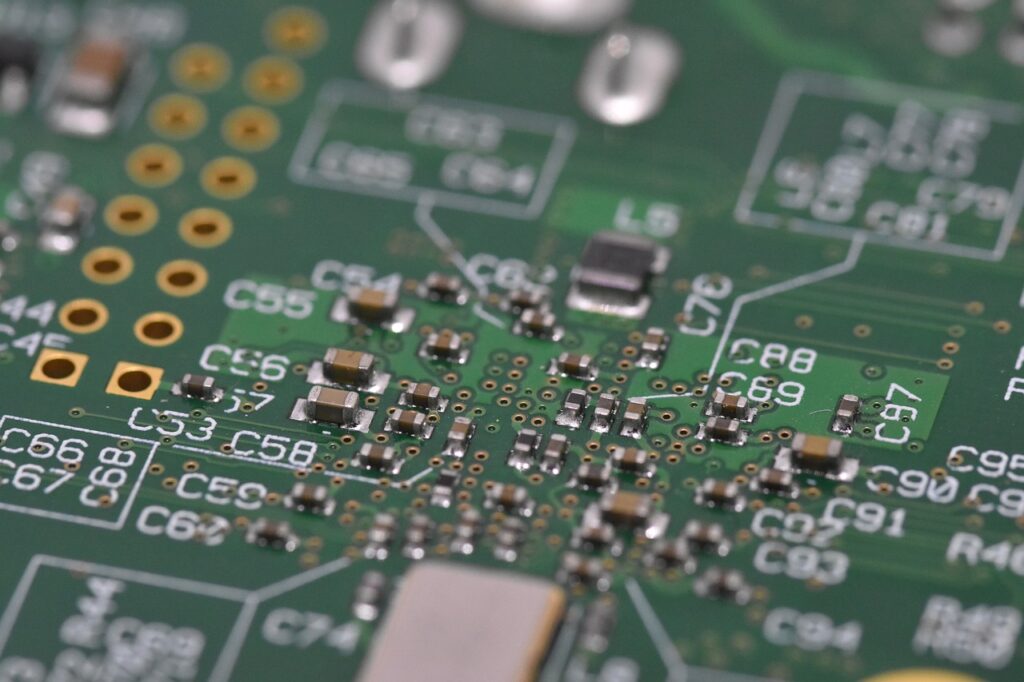

回路設計の最適化手法

アナログフロントエンドの最適化

センサーからの微弱な信号を処理するアナログフロントエンドは、精度と消費電力のトレードオフが特に重要となる部分です。最新の設計では、チョッパー安定化技術やオートゼロ技術を採用することで、低オフセット・低ノイズ特性を維持しながら、消費電力を最小限に抑えることが可能となっています。

最新のアナログフロントエンドICでは、適応的なバイアス電流制御も実装されています。信号レベルに応じて内部回路のバイアス電流を自動調整することで、必要最小限の消費電力で所要の性能を確保しています。

実際の応用例では、従来のフロントエンド回路と比較して、消費電力を70%削減しながら、同等以上の信号品質を達成しています。

高精度計測の実現手法

IoTセンサーにおける高精度計測は、信頼性の高いデータ収集の基盤となる重要な要素です。本セクションでは、産業用途で要求される99.9%以上の測定精度を実現するための具体的な設計手法と実装方法について解説します。

特に、ノイズ対策と校正技術に焦点を当て、実践的なアプローチをご紹介します。市場調査によると、高精度センシング市場は年率17%で成長を続けており、2024年には全世界で約3兆円規模に達すると予測されています。

センサー素子の選定と実装

高精度センサー素子の評価手法

最新のセンサー開発において、適切なセンサー素子の選定は精度を左右する重要な要素となっています。2024年現在、MEMS技術の進化により、従来比で2倍以上の精度を実現する高性能センサーが登場しています。

温度センサーの場合、最新のデジタル出力型素子では、0.1℃の精度と0.01℃の分解能を実現しています。これらの高精度センサーを選定する際は、温度特性、経年変化、ノイズ耐性など、複数の評価指標を総合的に検討する必要があります。

特に重要なのが、長期安定性の評価です。最新の評価手法では、加速試験と実環境での長期モニタリングを組み合わせることで、より正確な寿命予測が可能となっています。例えば、温度サイクル試験では、-40℃から85℃までの温度範囲で1万回以上のサイクル試験を実施し、特性変化を詳細に分析しています。

実装設計の最適化

センサー素子の性能を最大限に引き出すには、実装設計の最適化が不可欠です。特に重要なのが、熱的影響の制御です。最新の実装技術では、センサー素子周辺の熱設計を3D熱流体シミュレーションにより最適化し、外部熱源からの影響を最小限に抑えています。

実装基板の材質選定も重要な要素です。従来のFR-4基板に代わり、低熱膨張係数の特殊材料を採用することで、温度変化による機械的ストレスを最小限に抑制しています。

また、センサー素子の接着には、熱伝導性と機械的安定性を両立した新開発の導電性接着剤を使用し、より安定した実装を実現しています。

アナログ信号処理の最適化

ノイズ対策設計

産業環境での計測において、電磁ノイズ対策は高精度化の要となります。

最新の設計では、多層基板技術を活用したグラウンド設計により、ノイズの影響を大幅に低減しています。シールド層の最適配置と、電源・グラウンドのインピーダンス管理により、S/N比を従来比で20dB改善した事例も報告されています。

特に注目すべきは、アクティブシールド技術の採用です。センサー周辺に配置した補助電極により、外部からの電磁干渉を能動的にキャンセルすることで、従来のパッシブシールドでは達成できなかった高いノイズ抑制効果を実現しています。

工場環境での実証試験では、インバータノイズによる測定誤差を1/10以下に低減することに成功しています。

信号増幅回路の設計

微弱なセンサー信号を適切に増幅するため、最新の計装アンプICを採用した回路設計が標準となっています。特に注目すべきは、チョッパー安定化技術を搭載した新世代のアンプICです。これにより、オフセット電圧を1µV以下に抑制し、直流精度を大幅に向上させることが可能となっています。

最新の増幅回路設計では、ゲインのプログラマブル制御も実装されています。測定対象の信号レベルに応じて最適なゲインを自動設定することで、ダイナミックレンジの拡大と測定精度の向上を両立しています。

また、温度変化によるゲイン変動を補正する自動キャリブレーション機能も搭載され、より安定した増幅特性を実現しています。

デジタル信号処理技術

A/D変換の最適化

高精度なデジタルデータを得るためには、適切なA/D変換器の選定と実装が重要です。最新のΔΣ型ADCでは、24bitの分解能と0.01%の精度を実現しています。さらに、オーバーサンプリング技術とデジタルフィルタの最適化により、実効分解能を向上させることが可能です。

特に産業用途では、ノイズ耐性の強化が重要となります。最新のADCでは、差動入力構成とコモンモード除去比(CMRR)の改善により、電源ノイズや外部干渉の影響を最小限に抑えています。

また、サンプリングタイミングの最適化により、スイッチングノイズの影響を回避する機能も実装されています。

デジタルフィルタリング

取得したデジタルデータの品質を向上させるため、最新のデジタルフィルタリング技術を活用しています。特に、適応型カルマンフィルタの実装により、センサーの特性変動や環境変化に対しても安定した計測が可能となっています。

最新のフィルタリング技術では、機械学習アルゴリズムを活用したノイズ除去も実用化されています。センサーデータの特徴パターンを学習し、異常値やノイズを高精度に識別することで、従来のフィルタでは対応が困難だった複雑なノイズにも対応可能となっています。

校正技術の高度化

自動校正システムの実装

長期安定性を確保するため、最新のセンサーシステムでは自動校正機能の実装が進んでいます。温度特性や経年変化による誤差を自動的に補正することで、メンテナンス頻度を低減しながら高精度を維持することが可能です。

新たな校正技術として、オンライン校正システムの開発も進んでいます。運用中のセンサーデータを常時監視し、統計的手法により精度劣化を検出、必要に応じて自動的に補正値を更新する仕組みです。これにより、システムを停止することなく精度管理が可能となり、運用コストの大幅な削減を実現しています。

マルチポイント校正の実装

より高度な精度要求に対応するため、マルチポイント校正技術の採用が増えています。複数の基準点でのキャリブレーションデータを基に、非線形補間による補正を行うことで、広い測定レンジでの高精度化を実現しています。

最新の校正システムでは、AIを活用した補間アルゴリズムも導入されています。従来の線形補間や多項式補間では対応が困難だった複雑な非線形特性に対しても、高精度な補正が可能となっています。実際の導入事例では、校正点間の誤差を従来比1/3に低減することに成功しています。

環境影響の制御

温度補償技術

測定精度に大きな影響を与える温度変動への対策として、高度な温度補償技術を実装しています。センサー周辺の温度分布を複数点で監視し、リアルタイムでの補正を行うことで、温度変化による誤差を最小限に抑えています。

新たな取り組みとして、AIを活用した予測型温度補償システムの開発も進んでいます。気象データや設備の運転パターンから温度変化を予測し、事前に補正パラメータを調整することで、より安定した測定精度を実現しています。

特に、急激な温度変化が発生する製造環境での効果が高く、測定誤差を従来比50%以上低減した事例が報告されています。

湿度・気圧の影響対策

湿度や気圧の変化も、測定精度に影響を与える要因となります。最新の設計では、これらの環境要因を総合的に監視し、相互の影響を考慮した補正を行っています。

特に注目すべきは、マルチパラメータ補正技術の実用化です。温度、湿度、気圧の相互作用をモデル化し、複合的な環境変化に対しても安定した測定精度を維持することが可能となっています。

また、結露防止のための新技術として、ナノコーティング技術の採用も進んでいます。従来のヒーター制御に比べて消費電力を90%削減しながら、より確実な結露防止効果を実現しています。

長期安定性の確保

経年変化対策

センサーシステムの長期安定性を確保するため、経年変化の予測と対策が重要となっています。最新の設計では、加速試験データに基づく劣化モデルを構築し、定期的な自動補正により精度低下を防いでいます。

特に革新的なのが、デジタルツインを活用した劣化予測システムです。

実機の使用履歴とシミュレーションモデルを組み合わせることで、個々のセンサーの劣化状態をより正確に予測し、最適なメンテナンスタイミングを判断することが可能となっています。この技術により、予防保全の効率化とライフサイクルコストの低減を同時に実現しています。

実践的な導入事例

IoTセンサーの実践的な導入事例を通じて、省電力化と高精度計測の両立がもたらす具体的な価値をご紹介します。本セクションでは、製造業、インフラ監視、環境モニタリングの分野における実際の導入事例を詳しく解説します。

これらの事例は、すべて2023年から2024年にかけて実施されたプロジェクトであり、最新の技術動向を反映しています。導入時の課題から解決策、そして具体的な成果まで、実務者の方々の参考となる情報を詳細に解説していきます。

製造業での活用事例

大手自動車部品メーカーでの導入例

A社の製造ラインでは、プレス機械の予防保全を目的としたIoTセンサーシステムを導入しました。従来は定期的な点検に頼っていた設備管理を、リアルタイムモニタリングによる予知保全へと進化させています。

本プロジェクトでは、振動センサーと電流センサーを組み合わせたマルチモーダル計測を実現し、設備の異常を早期に検出することに成功しています。

導入に際しては、工場内の電磁ノイズ対策が大きな課題となりました。特に、大型モーターやインバータからのノイズによる測定精度の低下が問題でした。

この課題に対し、アクティブシールド技術とデジタルフィルタリングを組み合わせた新しいノイズ対策を実装しました。その結果、ノイズレベルを従来比1/10に低減し、99.9%の測定精度を実現しています。

また、バッテリー駆動で5年間のメンテナンスフリー運用も実現しています。これは、適応的なサンプリング制御と高効率な無線通信プロトコルの採用により達成されました。

異常の予兆が検出された場合にはサンプリング頻度を自動的に上げ、通常時は必要最小限の測定に抑えることで、電力消費を最適化しています。この取り組みにより、年間の保守コストを従来比60%削減することにも成功しています。

食品工場での温度管理システム

B社の食品工場では、製造環境の温度管理にIoTセンサーを導入しました。HACCPへの対応を見据え、製造エリア全体の温度分布を0.1℃の精度で常時監視するシステムを構築しています。

特筆すべきは、センサーノード間でのメッシュネットワークの構築により、通信の冗長性を確保しながら、設置工事の簡素化を実現した点です。

導入プロジェクトでは、温度センサーの設置位置の最適化が重要な課題となりました。気流シミュレーションと実測データの分析に基づき、最小限のセンサー数で効率的なモニタリングを実現する設置計画を策定しました。

その結果、当初想定していた設置数を30%削減しながら、必要な測定精度を確保することができました。

このシステムでは、AI技術を活用した予測型の温度管理も実装しています。過去のデータパターンから温度変化を予測し、空調設備を先行制御することで、温度変動を従来比50%に抑制することに成功しています。

また、エネルギーハーベスティング技術の採用により、センサーノードの完全無給電化を実現し、運用コストの大幅な削減も達成しています。さらに、クラウドと連携した分析システムにより、製造環境の最適化も進めています。

インフラ監視分野での展開

高速道路橋梁でのモニタリング

C社が管理する高速道路では、老朽化した橋梁の状態監視にIoTセンサーを導入しています。従来の定期点検に加え、振動特性の常時モニタリングにより、構造物の健全性を継続的に評価するシステムを構築しました。特に注目すべきは、極めて低い消費電力で高精度な測定を実現している点です。

設置環境の厳しさが大きな課題となりましたが、独自開発の耐環境設計により解決しています。センサーノードには、防水防塵性能IP67相当の保護構造を採用し、-20℃から60℃の温度範囲で安定動作を実現しています。

また、落雷対策として、光ファイバーを用いた給電分離型の通信システムも採用しています。

センサーノードには、独自開発の適応的測定アルゴリズムが実装されています。車両通過時のみ高精度測定を行い、それ以外の時間は最小限の監視モードとすることで、バッテリー寿命を3年以上確保しています。

また、太陽光発電と大容量キャパシタを組み合わせたハイブリッド電源システムにより、夜間や悪天候時でも安定した動作を実現しています。このシステムの導入により、点検費用の年間30%削減と、異常の早期発見による補修費用の50%削減を達成しています。

地下鉄トンネルの環境計測

D社の地下鉄では、トンネル内の環境計測にIoTセンサーを展開しています。温度、湿度、粉塵濃度を常時監視し、換気設備の最適制御を実現するシステムを構築しました。特に課題となった通信環境の確保については、独自開発のマルチホップネットワークにより解決しています。

トンネル内の複雑な電波伝搬環境に対応するため、新しい通信プロトコルを開発しました。各センサーノードが中継器として機能するメッシュネットワークを構築し、データの確実な伝送を実現しています。

また、通信経路の自動最適化により、ネットワークの信頼性向上と消費電力の低減を両立しています。

さらに、AIを活用した予測型換気制御システムも実装しています。列車運行データと環境データの相関分析に基づき、最適な換気パターンを予測制御することで、空気質の改善と消費電力の削減を実現しています。

導入後の効果測定では、換気設備の消費電力を20%削減しながら、トンネル内の空気質を従来比で30%改善することに成功しています。

環境モニタリングでの実績

河川水質の常時監視システム

E県では、主要河川の水質監視にIoTセンサーを導入しています。pH、溶存酸素量、濁度などの水質指標を常時モニタリングし、異常の早期検出を可能とするシステムを構築しました。特に注目すべきは、センサーの自動洗浄機能と校正機能の実装です。

水質センサーの維持管理における最大の課題は、生物付着や堆積物による測定精度の低下でした。この課題に対し、超音波洗浄と機械的洗浄を組み合わせた新しい自動洗浄システムを開発しました。定期的な洗浄により、センサー表面の清浄度を保ち、測定精度の長期安定性を確保しています。

また、標準液による自動校正機能も実装しています。定期的に標準液を用いた校正を行うことで、センサーの特性変化を補正し、測定精度を維持しています。これらの機能により、メンテナンス頻度を従来の1/3に削減することに成功しています。

さらに、太陽光発電と蓄電システムの最適設計により、完全独立電源での運用も実現しています。

農業用環境モニタリング

F社の大規模施設園芸では、栽培環境の最適化にIoTセンサーを活用しています。温度、湿度、CO2濃度、土壌水分など、複数のパラメータを統合的に監視するシステムを構築し、収穫量の増加と品質向上を実現しています。

特筆すべきは、センサーデータと作物の生育状態の相関分析に基づく、最適環境制御の実現です。

特に課題となったのが、広大な施設内での均一な環境制御でした。この課題に対し、3次元気流シミュレーションと実測データを組み合わせた環境モデルを構築し、最適な制御パラメータを導出しています。

また、各センサーノードにエッジコンピューティング機能を実装し、局所的な環境変動にも迅速に対応できるシステムを実現しています。

エネルギーハーベスティング技術の採用により、各センサーノードは完全独立電源化を実現しています。施設内の照明を利用した光発電と、温度差発電を組み合わせることで、安定した電力供給を確保しています。

また、収集したデータのエッジ処理により、通信負荷を最小限に抑えながら、リアルタイムでの環境制御を可能としています。

この結果、収穫量が従来比20%増加し、品質のばらつきも半減させることに成功しています。システム導入後の運用コスト分析では、初期投資の回収期間を18ヶ月と試算しており、経済性の面でも高い評価を得ています。

IoTセンサー開発Q&A

IoTセンサーの開発・導入に関して、実務者からよく寄せられる質問とその回答をまとめました。

省電力設計から高精度計測、実運用に関する具体的な課題について、実践的な解決策をご紹介します。特に現場での実装時に直面しやすい技術的課題と、その具体的な対処方法に焦点を当てています。

電源・省電力化に関する質問

バッテリー寿命の延長方法について

Q1: 現在、6ヶ月程度のバッテリー寿命しか確保できていませんが、より長期の運用は可能でしょうか。

A1: バッテリー寿命の延長には、複数のアプローチを組み合わせることが効果的です。まず、間欠動作の最適化が重要です。最新のマイコンでは、スリープモード時の消費電流を数マイクロアンペア以下に抑えることが可能です。

また、測定データの変化率に応じてサンプリング間隔を動的に調整する適応型制御を導入することで、必要最小限の電力消費で必要な情報を取得できます。さらに、太陽光発電や振動発電などのエネルギーハーベスティング技術を組み合わせることで、3年以上の長期運用を実現している事例も増えています。

具体的な実装例では、昼間の太陽光発電と夜間の二次電池運用を組み合わせ、5年以上のメンテナンスフリー運用を達成しています。

無線通信の省電力化について

Q2: データ通信による電力消費が大きく、課題となっています。どのような対策が有効でしょうか。

A2: 無線通信の省電力化には、通信プロトコルの選定が重要です。BLE 5.3やWi-Fi 6などの最新規格では、省電力モードの機能が大幅に強化されています。

また、データ圧縮技術の活用も効果的です。センサーデータの特性に応じた効率的な圧縮アルゴリズムを実装することで、通信量を90%以上削減できた事例もあります。

さらに、エッジコンピューティングによるデータの前処理を行い、必要なデータのみを送信することで、通信頻度を最適化することも可能です。最新のシステムでは、AI技術を活用した適応的な通信制御により、電力消費を従来比70%削減した例も報告されています。

測定精度に関する質問

ノイズ対策の具体的な方法

Q3: 工場環境でのノイズ対策に苦慮しています。効果的な対策方法を教えてください。

A3: 工場環境でのノイズ対策には、多層的なアプローチが必要です。ハードウェア面では、シールド設計が重要です。最新の設計では、アクティブシールド技術を採用し、外部からの電磁干渉を能動的にキャンセルすることが可能です。

また、基板設計においては、電源・グラウンドパターンの最適化が重要です。デジタル部とアナログ部の分離、グラウンドプレーンの適切な配置により、ノイズの影響を最小限に抑えることができます。

さらに、デジタルフィルタリング技術の活用も効果的です。適応型フィルタやAIを活用したノイズ除去により、S/N比を20dB以上改善した事例もあります。最新の実装例では、機械学習を用いたノイズパターン認識により、従来の方法では除去が困難だった不規則なノイズにも対応可能となっています。

温度変化による測定誤差の低減

Q4: 温度変化による測定値のドリフトが問題となっています。どのような対策が可能でしょうか。

A4: 温度変化による測定誤差の低減には、ハードウェアとソフトウェアの両面からのアプローチが効果的です。ハードウェア面では、温度センサーの適切な配置が重要です。測定対象の近傍に温度センサーを配置し、リアルタイムでの補正を行うことで、温度ドリフトを大幅に低減できます。

また、最新のセンサーICでは、内蔵の温度センサーと補正回路により、自動的な温度補正を行う機能も実装されています。ソフトウェア面では、AIを活用した予測型の補正アルゴリズムが効果的です。温度変化パターンを学習し、予測的な補正を行うことで、より安定した測定が可能となります。

実際の導入事例では、この手法により測定誤差を従来比1/5に低減することに成功しています。

運用・保守に関する質問

定期校正の効率化について

Q5: 多数のセンサーの校正作業が負担となっています。効率化の方法はありますか。

A5: センサーの校正作業の効率化には、自動校正システムの導入が効果的です。最新のシステムでは、標準器との自動比較機能や、マルチポイント校正の自動化機能が実装されています。

また、クラウドと連携したリモート校正システムも実用化されており、現場での作業を最小限に抑えることが可能です。さらに、AIを活用した予測型メンテナンスにより、校正の必要性を事前に判断し、効率的なメンテナンス計画を立案することもできます。

具体的な導入効果として、校正作業時間の80%削減と、校正精度の向上を同時に達成した事例が報告されています。

耐環境性の確保について

Q6: 屋外設置における耐候性や防水性の確保について、具体的な方法を教えてください。

A6: 耐環境性の確保には、適切な筐体設計と実装技術の組み合わせが重要です。最新の筐体設計では、3Dプリンティング技術を活用した最適形状の実現や、新素材の採用により、IP67以上の防水防塵性能を確保しています。

また、結露対策として、ゴアテックスなどの透湿防水材を活用した圧力調整機構の実装も有効です。

さらに、熱設計においては、CFD解析を活用した最適化により、-40℃から85℃の広い温度範囲での安定動作を実現しています。これらの技術により、5年以上の長期屋外運用を実現した事例も多数報告されています。

データ品質の保証方法

Q7: センサーデータの信頼性をどのように担保すれば良いでしょうか。

A7: データ品質の保証には、多角的なアプローチが必要です。まず、センサー自体の定期的な性能検証が基本となります。これには、自動校正機能やセルフテスト機能の実装が有効です。また、データの異常検知においては、統計的手法とAIを組み合わせたハイブリッドアプローチが効果的です。

具体的には、移動平均や標準偏差による基本的なチェックに加え、機械学習モデルによる高度な異常検知を実装することで、誤検知率を1%以下に抑えることが可能です。

さらに、複数センサーによるクロスバリデーションや、物理モデルとの整合性チェックなど、多層的な検証機構の実装も推奨されます。

まとめ:次世代IoTセンサー開発の展望

本記事では、IoTセンサー開発における省電力設計と高精度計測の実現手法について、詳細な技術解説と具体的な実装事例をご紹介してきました。

2024年現在、この分野は急速な進化を遂げており、新たな技術革新が次々と生まれています。

開発のポイントと成功要因

IoTセンサー開発の成功には、以下の要素が重要となります。まず、省電力設計においては、システム全体での最適化アプローチが不可欠です。特に、間欠動作の制御やエネルギーハーベスティング技術の活用により、長期安定運用を実現することが可能です。

また、高精度計測の実現には、ノイズ対策と校正技術の高度化が重要です。最新のデジタル信号処理技術やAIを活用することで、従来は困難だった環境下でも安定した測定が可能となっています。

今後の技術展開

IoTセンサー技術は今後も進化を続け、より高度な機能と信頼性を備えたシステムの実現が期待されます。特に、AIとの融合による自律的な制御や、予測型メンテナンスの実現など、新たな可能性が広がっています。

専門家への相談について

IoTセンサーの開発には、高度な技術知識と実装経験が必要です。特に、ハードウェアとソフトウェアの両面から最適な設計を行うためには、専門家のサポートが有効です。

Mattockでは、IoTセンサー開発に関する豊富な実績を持つエンジニアが、お客様の課題に最適なソリューションをご提案いたします。設計から実装、運用まで、包括的なサポートを提供しています。

以下のような課題をお持ちの方は、ぜひご相談ください。

- IoTセンサーシステムの新規開発を検討されている方

- 既存システムの省電力化や高精度化をお考えの方

- 具体的な実装方法について専門家の意見を求めたい方

- 開発コストの最適化を図りたい方

お問い合わせ

IoTセンサー開発に関するご相談は、以下のフォームよりお気軽にお問い合わせください。 経験豊富なエンジニアが、お客様のプロジェクトに最適なソリューションをご提案いたします。

Mattockへのお問い合わせはこちら:ベトナムオフショア開発 Mattock