製造業のデジタルトランスフォーメーション(DX)が加速する現代において、IoTとAIを活用したスマートファクトリーの構築は、企業の競争力を左右する重要な経営課題となっています。

本記事では、スマートファクトリー開発の最新動向から具体的な実装方法、運用のベストプラクティスまでを、実例を交えて詳しく解説します。

特に、生産性向上や品質改善における具体的な成果事例を中心に、実践的な導入手法をご紹介します。

この記事で分かること

- スマートファクトリー開発における基本設計から実装までの具体的な手順と方法論

- AI・IoTを活用した生産管理・品質管理システムの構築手法と具体的な実装例

- リアルタイムモニタリングと予防保全の実現方法とその効果測定

- 導入による具体的な効果と投資対効果(ROI)の算出方法

- 実際の導入事例と成功のための重要なポイント

この記事を読んでほしい人

- 製造現場のDX推進を担当している経営層や管理職の方

- 生産効率や品質向上に課題を感じている製造技術責任者の方

- スマートファクトリー導入を検討している工場運営管理者の方

- IoT・AI技術の製造現場への適用を模索している技術者の方

スマートファクトリーの概要と市場動向

製造業におけるデジタル化の波は、従来の生産方式を大きく変革しつつあります。本セクションでは、スマートファクトリーを取り巻く市場環境と最新の技術動向について解説します。

特に、2025年に向けた市場予測と、実装が進む先端技術の動向に焦点を当てて説明していきます。

グローバル市場の現状と将来展望

スマートファクトリー市場は2025年までに年間成長率(CAGR)12.4%で拡大すると予測されています。世界的な製造業のデジタル化推進が、市場拡大の主要な原動力となっています。

市場規模は2024年時点で約850億ドルに達し、2025年には1,000億ドルを超える見込みとなっています。

市場成長の主要因

デジタル化の加速や労働力不足への対応が市場を牽引しています。

製造業における人材不足は深刻な課題となっており、自動化やデジタル化による解決が求められています。

具体的には、熟練工の高齢化に伴う技術伝承の課題、若手労働者の製造業離れ、そして人件費の上昇が、スマートファクトリー導入を促進する要因となっています。

加えて、製造業のカーボンニュートラル実現に向けた取り組みも、エネルギー管理システムを中心としたスマートファクトリー化を後押ししています。

地域別の展開状況

アジア太平洋地域が最も急速な成長を示しており、特に日本、中国、韓国などが積極的な導入を進めています。

日本では、経済産業省が推進するDX施策との連携により、中小製造業においてもスマートファクトリー化の動きが加速しています。

欧州ではドイツを中心にインダストリー4.0の枠組みのもと、標準化された形での導入が進んでいます。

北米市場では、特に自動車産業と電機産業において、大規模な投資が行われています。

主要技術トレンド

2025年に向けて、スマートファクトリーを支える技術は急速な進化を遂げています。

以下では、特に注目される技術トレンドについて詳しく解説します。

5G・6Gの活用展開

製造現場における5G活用は、超低遅延通信の実現により、リアルタイムでの制御と監視を可能にしています。

具体的には、1ミリ秒未満の遅延で大容量データを転送することで、複雑な製造プロセスのリアルタイム制御が実現しています。

さらに、6Gの研究開発も始まっており、2030年以降のスマートファクトリーの通信基盤として期待されています。

エッジコンピューティングの進化

製造現場でのリアルタイムデータ処理の需要増加に伴い、エッジコンピューティングの重要性が高まっています。

特に、AIモデルのエッジ実行による異常検知や品質検査の自動化が進んでいます。

エッジデバイスの処理能力向上により、より複雑なAI処理がローカルで実行可能となり、クラウドとの最適な役割分担が実現しています。

デジタルツインの実用化

製造プロセス全体をバーチャル空間で再現するデジタルツイン技術は、生産ラインの設計から運用最適化まで、幅広い用途で活用されています。

3Dモデルとセンサーデータを組み合わせることで、リアルタイムでの状態監視や予測的なメンテナンスが可能となっています。

さらに、新製品の生産ライン立ち上げ時のシミュレーションにも活用され、立ち上げ期間の短縮に貢献しています。

協働ロボットの発展

人間とロボットの協働作業を実現する協働ロボット(コボット)の導入が加速しています。

従来の産業用ロボットと比較して、安全性と使いやすさが向上し、専門知識がなくてもティーチングが可能となっています。

AIとの組み合わせにより、作業の自動最適化や状況に応じた柔軟な動作の実現が進んでいます。

特に、中小製造業における導入が増加傾向にあります。

スマートファクトリー開発の基本設計

スマートファクトリーの構築には、全体アーキテクチャの設計からデータ収集基盤の整備、セキュリティ対策まで、包括的な計画が必要となります。

本セクションでは、成功するスマートファクトリー開発のための基本設計について、具体的な手法と注意点を解説していきます。

製造現場の特性に応じた最適な設計アプローチを、実践的な観点から説明します。

システムアーキテクチャの設計

製造現場の効率化と品質向上を実現するスマートファクトリーでは、データ駆動型の意思決定を支えるシステムアーキテクチャが不可欠となります。

生産性向上と品質管理の両立を実現するため、階層的なシステム構造の構築が重要となります。

データ収集層の設計

製造現場からのデータ収集は、スマートファクトリーの基盤となります。

設備の稼働状況、環境データ、品質データなど、多様なデータを収集するためのセンサーネットワークを構築します。

有線LANと無線通信の適切な組み合わせにより、信頼性の高いデータ収集を実現します。

センサーの選定においては、測定項目の必要性、更新頻度、精度要件を考慮し、適切な構成を決定します。

将来の拡張性も考慮し、新たなセンサーの追加が容易な設計とすることが重要です。

データ処理層の構築

収集したデータは、エッジコンピューティングとクラウドコンピューティングを組み合わせて効率的に処理します。

リアルタイム性が求められる制御や異常検知はエッジ側で処理し、長期的な分析や全体最適化はクラウド側で実行します。

データの前処理やフィルタリングもエッジ側で実施することで、ネットワーク負荷の軽減とレスポンス時間の短縮を図ります。

アプリケーション層の実装

製造現場のオペレーターから経営層まで、各ユーザーの役割に応じた最適なインターフェースを提供します。

リアルタイムモニタリング、分析ダッシュボード、レポーティング機能など、ユーザーのニーズに合わせた機能を実装します。

特に重要な指標については、閾値監視とアラート機能を設け、迅速な対応を可能とします。

データ収集・統合戦略

効果的なデータマネジメントは、スマートファクトリーの成功を左右する重要な要素となります。

ここでは、データの収集から統合までの具体的な戦略について説明します。

データ収集ポイントの最適化

製造プロセスの各工程において、品質や生産性に影響を与える重要なパラメータを特定します。

過剰なデータ収集は処理負荷とコストの増大を招くため、必要なデータポイントを適切に選定することが重要です。

工程分析や品質工学の手法を活用し、重要度の高いパラメータを特定します。

データ収集の頻度についても、プロセスの特性に応じて最適な設定を行います。

データ形式の標準化

複数の設備やシステムから収集されるデータを効率的に統合するため、データフォーマットの標準化を実施します。

時刻同期、データの粒度、単位系など、細部にわたる標準化により、後工程でのデータ分析や活用が容易になります。

異なるベンダーの設備が混在する環境では、データ形式の変換や統合のためのミドルウェアの導入も検討します。

セキュリティ設計

製造データの保護と生産システムの安全性確保は、スマートファクトリーにおける最重要課題です。

包括的なセキュリティ対策により、安全な操業を実現します。

ネットワークセグメンテーション

製造系ネットワークと情報系ネットワークを適切に分離し、セキュリティリスクの低減を図ります。

重要な制御系システムは、外部ネットワークから物理的に隔離します。

必要に応じてDMZ(非武装地帯)を設置し、外部との安全なデータ連携を実現します。

無線通信を使用する場合は、暗号化や認証の強化など、追加のセキュリティ対策を実施します。

アクセス制御の実装

システムやデータへのアクセスは、役割ベースのアクセス制御(RBAC)により厳密に管理します。

重要な設備の操作や設定変更については、多要素認証を導入するなど、セキュリティレベルを強化します。

アクセスログの記録と定期的な監査により、不正アクセスの検知と追跡を可能とします。

規格・標準への準拠

グローバルに展開可能なスマートファクトリーを実現するには、国際規格や業界標準への準拠が重要となります。

システムの相互運用性と安全性を確保するため、主要な規格に準拠した設計を行います。

産業用通信規格

製造現場での通信プロトコルは、OPC UAやMQTTなど、実績のある標準規格を採用します。

異なるベンダーの機器やシステム間での相互運用性を確保し、将来の拡張性も考慮します。

5Gなどの新しい通信技術の導入に際しても、標準規格への準拠により、スムーズな移行が可能となります。

セキュリティ規格

IEC 62443やISO/IEC 27001など、産業制御システムや情報セキュリティに関する国際規格に準拠することで、セキュリティ対策の網羅性と適切性を担保します。

定期的な監査や認証の更新により、継続的なセキュリティレベルの維持を図ります。

新たな脅威に対しても、規格に基づいた体系的な対応を実施します。

生産管理システムの実装

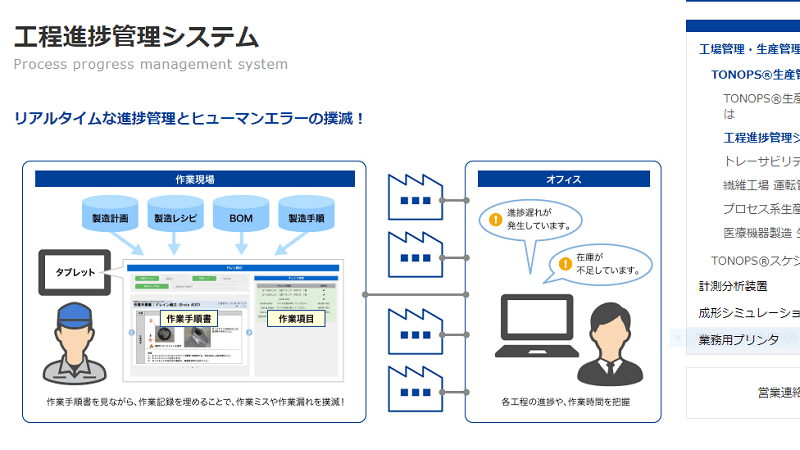

スマートファクトリーの中核を担う生産管理システムは、リアルタイムデータの活用とAIによる最適化を組み合わせることで、生産性の大幅な向上を実現します。

本セクションでは、最新のテクノロジーを活用した生産管理システムの実装方法について、具体的な手順と実践的なノウハウを解説していきます。

リアルタイム生産監視の実現

製造現場の状況をリアルタイムで把握し、迅速な意思決定を支援する監視システムの構築が、スマートファクトリーの基盤となります。

ここでは、効果的な生産監視システムの実装方法について説明します。

生産実績の収集と可視化

製造ラインの各工程から収集される生産実績データは、リアルタイムでデータベースに格納され、即座に分析可能な状態となります。

生産数、サイクルタイム、作業時間などの基本的な指標に加え、品質データや作業者の動作分析なども含めた包括的なモニタリングを実現します。

データの収集頻度は、工程の特性に応じて最適化され、必要十分な粒度での監視が可能となります。

異常検知システムの構築

生産ラインの異常を早期に発見し、対策を講じるための異常検知システムを実装します。

統計的な管理手法とAIによる予測を組み合わせることで、高精度な異常検知を実現します。

検知された異常は、重要度に応じて適切な担当者に通知され、対応手順も含めたガイダンスが提供されます。

AI活用による生産最適化

人工知能技術を活用することで、複雑な製造プロセスの最適化と予測的な品質管理を実現します。

機械学習モデルの選定から実装まで、効果的なAI活用の方法を解説します。

生産スケジューリングの最適化

受注情報、在庫状況、設備の稼働状況などを考慮し、最適な生産計画を立案するAIシステムを構築します。

深層学習モデルによる需要予測と、強化学習による生産スケジューリングの組み合わせにより、納期遵守率の向上と生産効率の最大化を実現します。

計画の立案においては、設備のメンテナンス予定や作業者の稼働状況なども考慮し、実行可能性の高いスケジュールを生成します。

品質予測モデルの開発

製造パラメータと品質データの相関分析に基づき、製品品質を予測するAIモデルを開発します。

過去の製造データを学習データとして活用し、重要な品質特性に影響を与える要因を特定します。

リアルタイムデータを入力として品質予測を行い、品質異常の発生を未然に防止することが可能となります。

データ分析パイプラインの構築

収集された製造データを効率的に処理し、有用な知見を抽出するためのデータ分析パイプラインを構築します。

データの前処理から分析結果の活用まで、一貫した流れを設計します。

データクレンジングと前処理

製造現場から収集される生データには、ノイズやミッシングバリューが含まれる場合があります。

これらのデータを分析可能な形に整形するため、自動化されたデータクレンジング処理を実装します。

異常値の検出と補正、欠損値の補完、時系列データの同期など、データの品質を確保するための処理を行います。

分析モデルの開発と評価

製造プロセスの改善に向けた各種分析モデルを開発します。

統計的な分析手法と機械学習を組み合わせ、生産性向上や品質改善に貢献する知見を抽出します。

モデルの性能評価には、交差検証などの手法を用い、実環境での信頼性を確保します。

設備パラメータの自動最適化

製造設備の運転パラメータを自動的に最適化し、生産効率と品質の向上を実現します。

センサーデータとAIを組み合わせた高度な制御システムの実装方法について説明します。

パラメータ調整ロジックの実装

製造条件と製品品質の関係をモデル化し、最適なパラメータ設定を自動的に導出するシステムを構築します。

プロセスの安定性を確保しながら、生産性と品質のバランスを考慮した制御を実現します。

運転データの蓄積により、モデルの精度は継続的に向上し、より高度な最適化が可能となります。

フィードバック制御の高度化

リアルタイムデータに基づく適応的な制御システムを実装します。

製品品質や設備状態の変化に応じて、制御パラメータを動的に調整することで、安定した生産を維持します。

異常発生時には、安全性を考慮した適切な制御介入を行い、製品品質への影響を最小限に抑えることが可能となります。

パフォーマンス評価と改善

生産管理システムの効果を定量的に評価し、継続的な改善を推進するための仕組みを構築します。

主要な性能指標の監視と分析により、システムの最適化を図ります。

KPIモニタリングの実装

生産性、品質、コストなどの重要な指標をリアルタイムで監視するシステムを構築します。

目標値との差異を自動的に分析し、改善が必要な領域を特定します。データの傾向分析により、中長期的な改善施策の立案も支援します。

改善効果の検証

実施された改善施策の効果を、データに基づいて客観的に評価します。

統計的な手法を用いて、改善前後の性能を比較し、投資対効果を定量化します。

評価結果は、次の改善計画の立案にフィードバックされ、継続的な改善サイクルを実現します。

品質管理システムの開発

スマートファクトリーにおける品質管理システムは、AIと画像認識技術を活用した高度な検査機能と、統計的な品質管理手法を組み合わせることで、製品品質の向上と検査工程の効率化を実現します。

本セクションでは、最新のテクノロジーを活用した品質管理システムの開発方法について、実践的なアプローチを解説していきます。

インライン品質検査システムの構築

製造ラインに組み込まれたリアルタイムの品質検査システムは、不良品の早期発見と品質トレーサビリティの確保に貢献します。

ここでは、AI技術を活用した効果的な検査システムの実装方法について説明します。

画像認識システムの実装

高精度なカメラと画像処理技術を組み合わせ、製品の外観検査を自動化します。

深層学習モデルを活用することで、微細な傷や変形、色むらなどの外観不良を高精度に検出することが可能となります。

照明条件の最適化やカメラの設置位置の調整など、安定した検査品質を確保するための環境整備も重要となります。

寸法測定システムの開発

レーザーセンサーや3Dスキャナーを活用し、製品の寸法を高精度に測定するシステムを構築します。

測定データはリアルタイムで解析され、規格値からの逸脱が検出された場合には即座にアラートが発信されます。

測定システムの校正管理も自動化され、測定精度の長期安定性を確保します。

統計的品質管理(SPC)の実装

製造プロセスの安定性を確保し、品質のばらつきを最小化するため、統計的な品質管理手法を実装します。

データに基づく工程管理により、品質問題の未然防止を実現します。

管理図システムの構築

製品の重要品質特性を連続的にモニタリングし、工程の異常を早期に検出する管理図システムを実装します。

X-R管理図やX-s管理図など、データの特性に応じた適切な管理図を選択し、管理限界の自動計算と更新を行います。

工程能力指数(Cp、Cpk)も自動的に算出され、プロセスの安定性評価に活用されます。

品質データ分析システムの開発

収集された品質データを多角的に分析し、品質改善のための知見を抽出するシステムを構築します。

パレート分析や特性要因図などの品質管理ツールをデジタル化し、効率的な問題解決を支援します。

分析結果は自動的にレポート化され、品質会議などでの活用が可能となります。

不良品予測モデルの構築

製造パラメータと品質データの相関分析に基づき、製品品質を予測するAIモデルを開発します。

予測モデルの活用により、品質問題の未然防止と製造コストの削減を実現します。

品質予測アルゴリズムの開発

過去の製造データと品質検査結果を学習データとして活用し、製品品質を予測する機械学習モデルを開発します。

製造条件や環境データなど、品質に影響を与える要因を網羅的に分析し、予測精度の向上を図ります。

モデルの定期的な再学習により、製造条件の変化にも適応可能となります。

予防保全システムの実装

品質予測モデルと連動した予防保全システムを構築します。

品質低下のリスクが予測された場合には、設備のメンテナンスや製造条件の調整を事前に実施することで、不良品の発生を防止します。

保全作業の優先順位付けも自動化され、効率的なメンテナンス計画の立案が可能となります。

品質トレーサビリティの確保

製品品質に関する情報を一元管理し、問題発生時の原因究明と対策立案を支援するトレーサビリティシステムを構築します。

製造履歴の完全な記録により、品質保証体制を強化します。

ロット管理システムの構築

原材料の受入れから製品の出荷まで、全工程でのロット情報を追跡可能なシステムを実装します。

QRコードやRFIDタグを活用し、製造工程での部品と製品の紐付けを自動化します。

ロット単位での品質データの集計と分析により、品質問題の影響範囲を迅速に特定することが可能となります。

品質記録の電子化

紙ベースの品質記録を完全に電子化し、検索性と活用性を向上させます。

電子署名システムの導入により、記録の信頼性と法的な有効性を確保します。

クラウドバックアップシステムとの連携により、データの長期保存と災害時のリカバリも保証されます。

実際の導入事例

スマートファクトリーの導入効果を具体的に理解するため、本セクションでは実際の導入事例について詳しく解説します。

様々な業種における成功事例を通じて、導入のポイントと達成された成果を紹介していきます。

それぞれの事例では、課題の特定から解決策の実装、そして具体的な効果測定までのプロセスを詳細に説明します。

食品工場での活用事例

大手食品メーカーA社では、品質管理の強化と生産効率の向上を目的として、スマートファクトリー化を推進しました。

特に製造ラインの自動化と品質検査の高度化に重点を置いた取り組みを実施しています。

導入前の課題と対策

A社では従来、目視による品質検査と手作業による製造データの記録が中心でした。

この方式では検査精度の個人差が大きく、データの収集と分析にも多大な時間を要していました。

また、設備の突発的な故障による生産停止や、在庫管理の非効率性も大きな課題となっていました。

これらの課題に対して、AI画像検査システムの導入、予防保全システムの構築、在庫管理システムの最適化を実施しました。

具体的な成果と効果

システム導入後、品質検査の精度が大幅に向上し、不良品率を50%削減することに成功しました。

AIによる画像検査は24時間365日稼働し、人的ミスのない安定した検査が実現しています。

また、設備の予防保全システムにより、計画外の停止時間が80%減少し、生産効率が30%向上しました。

在庫管理の最適化では、在庫保有コストを20%削減しながら、欠品率も改善されています。

電機メーカーでの実践例

総合電機メーカーB社では、省エネルギーと品質向上を主目的として、スマートファクトリー化を実施しました。

エネルギー管理システムと品質トレーサビリティシステムの統合により、大きな成果を上げています。

システム構築のアプローチ

工場全体のエネルギー使用状況をリアルタイムで把握するため、主要設備にセンサーを設置し、電力使用量の可視化を実現しました。

同時に、製品の製造履歴を完全に追跡可能な品質トレーサビリティシステムを構築し、製造条件と品質の関係を詳細に分析できる環境を整備しました。

生産スケジューリングシステムとの連携により、エネルギー効率を考慮した最適な生産計画の立案も可能となっています。

実現された効果

システム導入により、工場全体の電力使用量を25%削減することに成功しました。

特に、生産負荷の平準化とピークカットの実現により、大きな省エネ効果が得られています。

品質面では、不良品の発生源特定が容易になり、品質クレームが70%減少しました。

また、生産リードタイムも40%短縮され、市場への供給力が大幅に向上しています。

自動車部品メーカーでの展開

自動車部品メーカーC社では、多品種少量生産への対応と生産性向上を目指し、柔軟な生産システムの構築を実現しました。

特に、生産ラインの自動化と生産管理システムの高度化に注力しています。

柔軟な生産システムの実現

製品の種類や生産量の変動に迅速に対応するため、AGV(無人搬送車)と協働ロボットを組み合わせた柔軟な生産システムを構築しました。

生産計画の変更にも即座に対応できる体制を整備し、段取り替え時間の大幅な短縮を実現しています。

また、AIによる需要予測システムとの連携により、最適な生産計画の立案も可能となっています。

導入効果の検証

生産システムの柔軟化により、生産切り替え時間が従来比60%短縮され、小ロット生産への対応力が大幅に向上しました。

また、AIを活用した需要予測の精度向上により、適正在庫の維持と納期遵守率の改善も実現しています。

生産性については、自動化とAI活用により、人員一人当たりの生産性が45%向上しました。

運用・保守体制の構築

スマートファクトリーの持続的な運用には、適切な運用・保守体制の構築が不可欠となります。

本セクションでは、システムの安定稼働を支える体制づくりから、効果的な保守管理の方法、そしてトラブル発生時の対応まで、実践的なアプローチを解説していきます。

運用体制の設計

スマートファクトリーの効果を最大限に引き出すには、現場のオペレーターから管理者まで、適切な役割分担と連携体制の構築が重要となります。

全体最適を実現する運用体制の設計方法について説明します。

組織体制の確立

現場レベルでの日常的な運用から、全社的な改善活動までをカバーする階層的な組織体制を構築します。

製造部門、品質管理部門、保全部門などの関連部署間の連携を強化し、情報共有とスムーズな意思決定を実現します。

特に、データ分析チームと現場作業者の密接な連携により、継続的な改善活動を推進することが可能となります。

教育訓練プログラムの実施

新システムの効果的な活用に向けて、階層別の教育訓練プログラムを実施します。

現場オペレーター向けの基本操作研修から、管理者向けの分析手法研修まで、役割に応じた適切なトレーニングを提供します。

実機を使用した実践的な訓練により、システムの機能を最大限に活用できる人材を育成します。

保守管理の実践

システムの安定稼働を確保するため、計画的な保守管理活動を実施します。

予防保全と事後保全のバランスを考慮した、効率的な保守体制を構築します。

定期点検の実施

システムの重要度に応じた点検計画を策定し、定期的な状態確認を実施します。

ハードウェアの劣化状況やソフトウェアの動作状況を確認し、潜在的な問題の早期発見に努めます。

点検結果はデータベースに記録され、傾向分析による予防保全に活用されます。

システム更新の管理

ソフトウェアのアップデートやセキュリティパッチの適用など、システムの更新作業を計画的に実施します。

更新作業による生産への影響を最小限に抑えるため、適切なタイミングと手順を設定します。

更新履歴の管理と、更新後の動作確認も確実に実施します。

トラブルシューティング

システムトラブル発生時の迅速な対応と、問題の再発防止を実現する体制を構築します。

経験やノウハウの蓄積により、トラブル対応の効率化を図ります。

緊急対応プロセス

トラブル発生時の初動対応から復旧までの標準的なプロセスを確立します。

問題の切り分けと対応優先度の判断を迅速に行い、生産への影響を最小限に抑えます。

関係者への通知や報告の手順も明確化し、組織的な対応を可能とします。

ナレッジ管理の実践

過去のトラブル事例や対応策をデータベース化し、組織的なナレッジとして蓄積します。

類似トラブルの発生時には、過去の対応事例を参照することで、解決までの時間短縮を図ります。

定期的なナレッジの見直しと更新により、対応力の継続的な向上を実現します。

教えてシステム開発タロウくん!!

スマートファクトリー開発に関する疑問や悩みについて、経験豊富なシステム開発タロウくんが分かりやすく解説します。

現場でよくある質問や課題に対して、実践的なアドバイスを提供していきます。

初期投資と運用コストについて

Q:「スマートファクトリー導入の初期投資はどのくらいかかりますか?また、運用コストの目安を教えてください。」

A:規模や導入範囲によって大きく異なりますが、小規模な導入で2,000万円程度、本格的な導入では1億円以上の初期投資が必要となります。

具体的には、センサーやネットワーク構築に全体の40%程度、システム開発に30%程度、その他機器や工事費用に30%程度の配分となることが多いです。

運用コストについては、初期投資額の15-20%程度を年間の保守運用費として見込む必要があります。

ただし、段階的な導入により、初期投資を分散させることも可能です。

導入期間と体制について

Q:「導入にはどのくらいの期間が必要ですか?また、どのような体制で進めるべきでしょうか?」

A:基本的な導入で6ヶ月、本格的な導入で1-2年程度の期間が必要です。

まず、現状分析と要件定義に2-3ヶ月、システム設計と開発に6-8ヶ月、試運転と調整に3-4ヶ月程度を見込むことをお勧めします。

体制としては、製造部門、IT部門、品質管理部門からの代表者で構成されるプロジェクトチームの設置が効果的です。

外部のコンサルタントやシステムインテグレーターとの連携も、スムーズな導入のためには重要となります。

人材育成について

Q:「導入後の運用のために、どのような人材育成が必要でしょうか?」

A:データ分析のスキルを持つ人材と、製造現場の知識を持つ人材の両方が必要となります。

特に、製造現場のデータを適切に解釈し、改善施策に結びつけられる人材の育成が重要です。社内での研修プログラムの実施に加え、外部の専門家による技術指導も効果的です。

また、現場オペレーターに対しては、新システムの操作研修だけでなく、データに基づく改善活動の進め方についても教育を行うことをお勧めします。

技術に関する質問

既存設備の活用について

Q:「既存の製造設備でもスマートファクトリー化は可能でしょうか?」

A:可能です。

既存設備へのセンサーの後付けや、データ収集ユニットの設置により、デジタル化を実現できます。

設備の種類や年式によって最適な方法は異なりますが、段階的な導入により、既存設備を活かしながらスマートファクトリー化を進めることができます。

コストに関する質問

メンテナンスコストについて

Q:「導入後のメンテナンスコストはどのくらいかかりますか?」

A:一般的に、初期投資額の15-20%程度が年間のメンテナンスコストとなります。

これには、システムの保守、センサーの校正、ソフトウェアのアップデート、そして運用支援などが含まれます。

ただし、導入規模や運用体制によって変動する可能性があります。

セキュリティに関する質問

データ保護について

Q:「製造データのセキュリティは大丈夫でしょうか?」

A:適切なセキュリティ対策を実装することで、安全な運用が可能です。

具体的には、ネットワークの分離、暗号化通信の採用、アクセス権限の厳密な管理、そして定期的なセキュリティ監査の実施により、データの保護を実現します。

さらに、クラウドサービスを利用する場合は、信頼性の高いプロバイダーを選定することも重要となります。

まとめ

スマートファクトリーの導入は、製造業の競争力強化に不可欠な取り組みとなっています。

本記事で解説したように、適切な計画と段階的なアプローチにより、生産性向上、品質改善、コスト削減などの具体的な成果を得ることができます。

特に、AI・IoT技術の活用により、従来は実現が困難だった高度な自動化や予測的な品質管理が可能となっています。

お気軽にご相談ください

スマートファクトリー開発について、さらに詳しい情報や個別のご相談をご希望の方は、Mattockの専門チームにお気軽にお問い合わせください。

ベトナムオフショア開発のノウハウを活かし、お客様の課題に最適なソリューションをご提案いたします。

お問い合わせフォームはこちら

豊富な開発実績と技術力を持つMattockが、お客様のスマートファクトリー実現をサポートいたします。